传统MES系统与AI驱动的MES系统差异分析

传统MES系统与AI驱动的MES系统

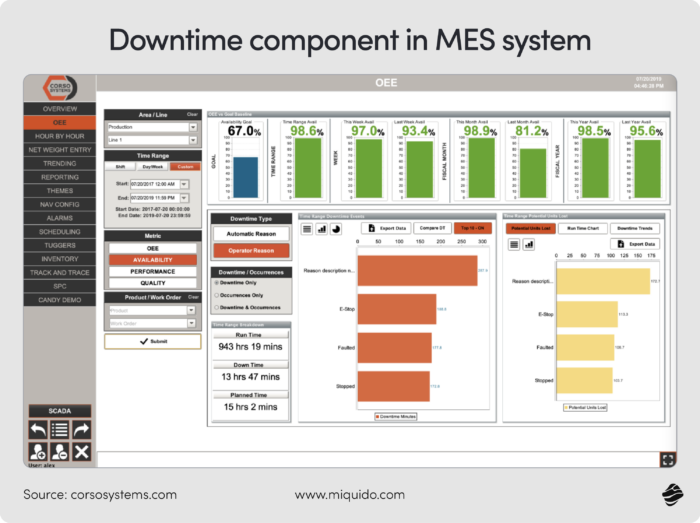

如果没有人工智能集成,传统的制造执行系统只能依靠预定义的规则和手动输入运行,这就要求操作员不断监控仪表盘,并基于历史数据而非预测性洞察做出决策。这些传统系统难以应对动态的制造环境,常常会忽略设备运行中可能预示着即将发生故障的关键模式。

人工质检流程会成为瓶颈,因为人工检验员无法满足大批量生产线所需的速度和一致性要求。其结果是停机时间增加、机器故障增多、维护成本上升、质量不稳定以及资源配置不当,这些都会直接影响整体生产效率。

从工厂控制器到数字指挥器:MES如何在工业4.0中转型

还记得我们那位被纸质生产计划表淹没的工厂经理吗?他那套传统的制造执行系统(MES)就像一位可靠的交通警察,按照预先设定的规则,指挥着企业系统和车间之间的信息流动。但随着工业4.0的到来,一切都改变了。

传统的制造执行系统(MES)就像一位图书管理员——在被问及时能够出色地提供信息。而工业4.0时代的MES则更像是一位 侦探兼战略大师,能够分析生产数据、预测结果,并在问题出现之前协调应对措施。这标志着系统从被动式向主动式智能的转变,使制造商能够动态地应对变化。

这款新型增强型制造执行系统(MES)必须具备服务导向性和适应性。它能够无缝处理物联网数据流,集成增强现实(AR)工具以指导技术人员,并支持跨移动和云平台的实时监控。最值得一提的是,它促进了自主设备之间的通信,通过高度互联的环境不断突破持续改进的界限。

如果说工业4.0是一场交响乐,那么制造执行系统(MES)既是指挥家又是音乐厅。它将物联网传感器、移动计算、云存储、大数据分析、机器学习、机器人和增强现实/虚拟现实(AR/VR)等技术融为一体,呈现出和谐的演奏。当机器学习预测到质量问题时,物联网传感器可以实时调整参数,移动应用会通知工作人员,云系统会修改生产计划——所有这些都实现了同步自动化。

MES 如何从人工智能驱动的自动化中受益?

将人工智能融入传统制造执行系统 (MES) 后,其强大功能便得以展现。仅以库存管理为例:Gartner 的一项研究发现,采用人工智能驱动的 MES 解决方案的公司,其库存周转率提高了 10-15%,因为人工智能有助于优化生产计划,减少生产过剩和库存积压。

人工智能驱动的制造执行系统(MES)采用复杂的算法,将传统的制造操作转变为智能化的、自我优化的环境。机器学习模型擅长识别设备数据中的模式,而制造领域的预测分析能够以惊人的精度预测维护需求。与此同时,计算机视觉系统通过检测人工检验员可能遗漏的缺陷,彻底革新了质量控制。

每个人工智能组件都服务于特定目的,旨在优化制造流程并提高运营效率。神经网络处理复杂的设备传感器数据,预测故障的发生,从而显著减少计划外停机时间。优化算法分析生产工作流程,识别瓶颈并提出流程改进建议,以提高产量并最大限度地减少浪费。

无论您是采用现有的AI增强型MES解决方案,还是投资定制开发以满足特定的制造需求,您的系统都可能集成多种AI技术。这些系统越来越多地结合自然语言处理和数据集成功能,能够解读来自各种来源的数据,并将复杂的制造指标转化为可执行的洞察。

世界500强(飞利浦)中国制造 MES系统标准制定者

世界500强(飞利浦)中国制造 MES系统标准制定者