兽药工厂MES系统解决GMP难题

产品介绍

- 合规性设计(Compliance by Design): 将GMP法规要求(如SOP、工艺参数范围、清洁要求)转化为MES系统中的逻辑判断代码。

- 过程联锁(Process Interlocking): 上一步骤未合规完成,下一步骤坚决无法启动。

- 数据完整性(Data Integrity): 确保数据满足ALCOA+原则(可归属、清晰、同步、原始、准确等),杜绝篡改。

- 条码/RFID全流程追溯: 原辅料入库即生成唯一追溯码。

- 称量中心(Dispensing)强制指引:

- 人机互锁: 在配料间,MES连接电子秤。系统根据BOM(配方)指引操作员:“请扫描A物料”。

- 扫描校验: 操作员扫描物料标签,系统核对:名称对吗?批次对吗?有效期在内吗?复验期过了吗?如果不对,系统报警并锁定电子秤,无法称重。

- 精度控制: 设定公差(如 $\pm 0.5\%$)。称量值只有在公差范围内,系统才允许打印标签并完成该步骤。

- 投料防错: 在提取罐或混合机旁,操作员必须扫描投料口的NFC标签和物料袋标签,只有“路份”匹配,阀门才开启或允许投料。

- 电子批指令(EBR): MES将纸质批生产记录转化为电子流程。每一步操作(如:升温、搅拌、静置)都必须在界面上确认。

- SCADA集成与参数自采:

- 对于中兽药关键的提取、浓缩环节,MES直接抓取PLC/DCS数据。

- 举例: 某清热解毒口服液提取工艺,要求 $95^\circ\text{C}$ 煎煮 $2$ 小时。MES实时监控温度曲线,若温度低于 $93^\circ\text{C}$ 超过 $5$ 分钟,系统自动触发**“偏差报警”**,并强制要求操作员填写原因,否则批次挂起,不得流转。

- 时限控制(Q-Time): 严格控制工序间隔时间。例如,提取液存放不能超过 $24$ 小时,系统会自动计时,超时则锁定物料,需QA解锁才能使用。

- 电子清场: 上一批次结束,MES强制弹出“清场检查单”。操作员需拍照上传关键部位(如混合机内壁)照片至系统。

- 设备状态联锁: 只有当系统的设备状态显示为“已清洁”且“有效期内”时,该设备才能被选入下一个工单。如果是“待清洁”或“清洁过期”,设备无法启动(通过PLC接口锁死设备)。

- 中间控制(IPC)强制: 在关键工序(如混合均匀度检测、半成品pH值),MES冻结流程,等待QC检验结果。

- LIMS数据互通: 化验室在LIMS系统中录入检验数据,合格后自动回传MES。MES收到“Pass”指令后,才自动解锁工艺流程,允许进入下一工序。

- 自动物料平衡计算: 生产结束,MES根据投料量和产出量,自动计算收得率和物料平衡。若超出 $97\% \sim 101\%$ 的范围,系统自动发起偏差调查。

- 触发式记录: 一旦发生参数超标或操作违规,MES自动生成“偏差单号”。

- 流程阻断: 严重偏差发生时,该批次产品自动被标记为“待处理”或“冻结”,无法生成成品入库单,必须走完CAPA(纠正与预防措施)流程,经质量受权人电子签名批准后,方可放行。

- 审计追踪(Audit Trail): MES系统中数据的任何创建、修改、删除操作,后台都会自动记录“谁、什么时间、改了什么(旧值/新值)、为什么改”。这是药监局飞检的重点。

- 电子签名: 符合FDA 21 CFR Part 11要求,关键操作需输入“用户名+密码”进行电子签名,其法律效力等同于手写签名。

- 量化参数: 把“适量”、“加热至沸腾”转化为“$X$ kg”、“$100 \pm 2^\circ\text{C}$”。

- 定义CQA/CPP: 明确哪些是关键质量属性(CQA)和关键工艺参数(CPP),这些是MES必须强控的点。

- 工艺建模: 在MES中搭建中兽药的“工艺路线”,将粉碎、提取、浓缩、配制、灌装等工序串联。

- 规则内嵌: 将GMP的逻辑(如:清场有效期 $72$ 小时)配置进系统参数。

- 底层连接: 打通MES与底层设备(提取罐PLC、灌装线SCADA、电子秤、温湿度传感器)。

- 横向连接: 打通MES与ERP(获取订单)、LIMS(获取检验结果)。

- URS(用户需求说明书): 明确GMP需求。

- DQ/IQ/OQ/PQ: 设计确认、安装确认、运行确认、性能确认。

- 证明: 必须有全套文档证明MES系统在各种边界条件下都能稳定运行,且数据准确可靠。

- 计算错误风险:中兽药原料(如抗生素类、中药提取物)常需根据“含量折干”或“效价”计算实际投料量。人工计算繁琐,极易算错。

- 混淆与差错:中药饮片外观相似(如不同等级的黄芪),容易拿错;或者同一原料不同批次混用。

- 称量不准与记录造假:操作员可能为了赶进度,未等电子秤稳定就读数,或者记录数据与实际称量数据不一致(“修饰”数据)。

- 交叉污染:在错误的称量间(洁净级别不符)进行称量,或清洁未完成就开始下一批次。

- 功能一:自动换算与动态配方(Potency Adjustment)

- 场景:假设生产某止咳散,配方要求每批次含“氟苯尼考”纯品10kg。仓库领来的原料含量为98%。

- MES动作:系统自动读取LIMS(实验室系统)中该批次原料的含量数据,自动计算出这就需要称取 $10 \div 0.98 = 10.204\text{ kg}$。

- 结果:MES直接将 $10.204\text{ kg}$ 设定为电子秤的目标值。操作员无需计算,只需照做。

- 功能二:锁秤与强制扫描(Scan & Lock)

- 步骤1(物料确认):操作员必须扫描原料桶上的条码。MES核对:品名、批号、复验期、放行状态。若有任一不符,电子秤保持锁定,读数为零。

- 步骤2(精度控制):MES根据SOP设定公差(如 $\pm 0.1\%$)。操作员加料,屏幕显示进度条。只有当重量落在公差范围内,进度条变绿,系统才自动记录数据,并解锁打印机。

- 功能三:分料标签的自动生成

- 称量完成后,MES立即控制打印机打出“配料标签”。标签上包含:品名、批号、实称重量、目标工序、条形码。

- 价值:这张标签是后续投料环节的唯一“通行证”,杜绝了手写标签的笔误。

- 功能四:去皮与校准管理

- 系统强制要求在称量前进行电子秤的日校准(用标准砝码)。未校准或校准失败,无法进入称量界面。

- 系统记录皮重(Tare)和净重(Net),确保物料平衡计算准确。

- 电子清场:MES强制弹出上一批次的清场检查单。

- 资源合规性检查(Resource Check):

- 人:当前登录人员是否有该工序的上岗证?(无证无法操作)

- 机:提取罐是否处于“已清洁”且“有效期内”?设备是否有未关闭的维修工单?

- 料:投料前,必须扫描配料标签。MES核对该物料是否属于当前工单(防止投错罐)。

- 工艺参数的实时监控(SCADA集成)

- 场景:煎煮工艺要求 $100^{\circ}\text{C}$ 保持 $2$ 小时,双效浓缩要求真空度 $<-0.08\text{MPa}$,比重达到 $1.20$。

- MES动作:MES每隔 $30$ 秒自动抓取一次PLC数据,绘制成“批次趋势图”。

- 偏差触发:如果煎煮温度掉到 $95^{\circ}\text{C}$,MES立即触发报警,并自动创建一个“工艺偏差记录”,要求操作员立即备注原因。这个偏差记录会直接关联到最终的批放行审核中。

- 中间控制(IPC)的强制介入

- 在浓缩结束前,MES提示“取样测密度”。

- 操作员取样送检或现场快检。数据录入MES后,只有密度合格,MES才允许开启出料阀门,将药液输送到收膏罐。若不合格,流程挂起,只能选择“继续浓缩”或“报废”。

- 自动计算平衡:MES自动汇总所有投入的原辅料总量和产出的成品/半成品量。

- 收得率分析:针对中药提取,MES计算“干膏收率”或“转移率”。

- 公式:$\frac{\text{浸膏重量} \times \text{固含量}}{\text{药材投入量}}$。

- 如果收率异常(如低于历史平均值 $3$ 个标准差),系统判定为重大偏差,自动冻结该批次,防止流入下一道工序。

- 传统痛点:QA审核批记录需要翻看几百页纸,容易看漏。

- MES变革:QA人员在MES中看到的不是几百页数据,而是一个Dashboard(仪表盘)。

- 系统会自动标记出所有**“绿色”**(正常)步骤,QA不仅需一键确认。

- 系统重点高亮**“红色”**(偏差、修改记录、报警)部分。QA只需集中精力审核这些“例外情况”。

- 结论:批记录审核时间从数天缩短为数小时。

- 对于配料:MES把“依靠老员工经验”变成了“依靠高精度天平和系统算法”,解决了含量折算和多物料混淆的行业难题。

- 对于过程:MES把“事后看记录”变成了“事中控参数”,确保了提取浓缩等核心工艺的重现性。

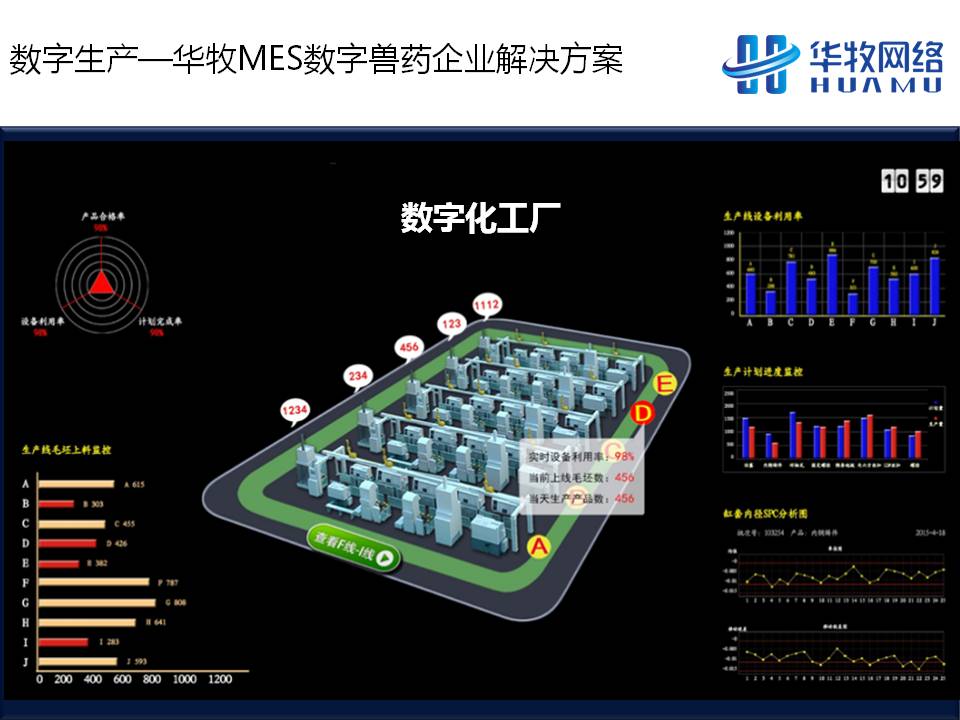

帮到兽药企业,从中药种植、化药原材料、添加剂原料、兽药生产、兽药研发、兽药销售、兽药经销管理、兽药技术服务、养殖户管理等整个兽药链条,进行全程数字化。

用一整套数字化软硬件系统进行运营管理,构建兽药企业卓越数字体系。

在传统GMP管理中,合规依赖于操作员的自觉和QA(质量保证)现场的巡检。而MES与GMP对接的核心在于建立**“技术壁垒”**:

二、 详细对接方案与实施细节

我们将中兽药生产全流程拆解为六大关键环节,详细阐述MES是如何“接管”GMP管理的。

1. 物料管理与防差错(防混淆、防差错)

GMP痛点: 投错料、用错批次、称量不准、物料过期。

MES对接实施:

2. 工艺过程控制(SOP数字化与参数监控)

GMP痛点: 工艺参数(温度、时间、压力)执行不到位,记录造假或补录。

MES对接实施:

3. 生产前确认与清场管理

GMP痛点: 清场不彻底导致交叉污染,设备状态标识不明。

MES对接实施:

4. 质量检验与放行(IPC与LIMS集成)

GMP痛点: 中间体检验结果未出就进行下一步生产,放行审核滞后。

MES对接实施:

5. 偏差管理(CAPA联动)

GMP痛点: 异常情况未被记录,未进行根本原因分析。

MES对接实施:

6. 文件与记录管理(审计追踪)

GMP痛点: 记录修改无痕迹,甚至销毁记录。

MES对接实施:

三、 怎么做?(实施落地四步法)

作为专家,我建议中兽药工厂按以下步骤实施对接:

第一步:标准化与SOP梳理 (The Foundation)

不要直接上软件。先梳理现有的纸质SOP。

第二步:系统配置与建模 (Modeling)

第三步:硬件集成与接口开发 (Integration)

第四步:计算机化系统验证 (CSV/GAMP5)

这是与普通工厂MES最大的区别。 必须按照GAMP5指南进行验证:

四、 专家总结

中兽药MES与GMP的对接,本质上是构建一个**“数字化的质量洁净区”**。它不再依赖人的记忆和良心,而是通过算法和逻辑,确保每一滴药液、每一粒胶囊都严格按照GMP标准生产,并且拥有完整、不可篡改的“电子身份证”。

作为中兽药工厂MES系统与GMP合规专家,我非常高兴能针对您提出的**“配料环节”和“生产管理全过程”**这两个核心痛点进行深度剖析。

在中兽药生产中,配料(称量)是产生偏差的高发区,而生产管理过程是合规执行的深水区。MES系统在这两个环节的介入,直接决定了GMP合规的成败。

以下我将分两个板块详细论述:

第一板块:中兽药配料环节的“痛点”与MES解决方案

中兽药配料(Dispensing)不同于化药,它涉及原药材(饮片)、提取物(浸膏)、辅料等多种形态,且往往需要根据原料的**含量/效价(Potency)**进行投料量的动态计算,人工操作极易出错。

1. 传统配料环节的GMP痛点

2. MES系统的“数字化称量中心”解决方案

MES通过连接电子秤、打印机和扫码枪,构建一个强制防错的称量环境。

第二板块:生产管理全过程的数字化管控

中兽药生产通常包括前处理(提取/浓缩)和制剂成型两个大段。MES通过“电子批记录(EBR)”将整个过程串联起来,实现“全过程透明化”。

1. 生产准备阶段:杜绝“带病”开工

2. 生产执行阶段:提取与浓缩的“黑匣子”监控

这是中兽药质量最难控制的环节,也是MES发挥最大价值的地方。

3. 生产结束阶段:物料平衡与收得率

4. 质量放行阶段:基于“例外”的管理 (Review by Exception)

华牧总结:MES如何改变了中兽药的“管理生态”

- 构建一流大数据工厂 OEM工厂电子产品MES专业服务商

世界500强(飞利浦)中国制造 MES系统标准制定者

世界500强(飞利浦)中国制造 MES系统标准制定者