中兽药MES系统称重管理系统

产品介绍

- 中兽药很多为粉剂、颗粒、草药粉末,称量精度和配比直接影响疗效与稳定性。

- 物料批次/产地差异大,需全程追溯原料 LOT。

- 湿度、静电、密度差异和物料易飞扬导致称量误差或损耗(loss on weighing)。

- 法规/质量管理要求:配方准确、可追溯、电子批记录(EBR)、关键工艺参数记录。

- 实现配方驱动、人员受权、步骤指引、与天平/称重终端强耦合的“电子称量”流程。

- 确保每次称重都有原始数据、操作员签名、时间戳、设备ID、校准状态,并自动入批记录。

- 支持偏差自动判定、允许微调/容许范围、异常自动上报与偏差处置流程(形成 CAPA/偏差单)。

- 与 ERP/WMS 绑定:物料领用、容器管理、批次锁定、成本核算。

- 满足验证(IQ/OQ/PQ)与审计要求(审计日志、只读历史、不可篡改)。

- 称重设备类型:

- 精密天平(mg ~ g 级)——用于微量加成、有效成分配比。

- 计量台秤(g ~ kg 级)——用于辅料、大量原料。

- 料斗秤/料仓称重传感器(批量投料监控)。

- 移动/便携式称重终端(带有工业手持终端连接)。

- 接口方式:RS232/RS485、USB、Ethernet(TCP/IP)、OPC-UA、MODBUS。优先使用支持事件上报(push)的协议,或配合中间件做设备驱动。

- 称量位置设计:

- 分区:原料区、称量区(单独室)、转运区。称量区应考虑防尘、除静电(接地/离子风)、温湿度控制、地面防震。

- 台面材料、称量容器和移料路径最短、封闭取料口以减少飞扬。

- 安全与卫生:局部排风/集尘、个人防护与洗手/消毒点、标签打印机近旁以便即时打批次标签。

- MES 从 ERP 获取生产/领料单与配方(含目标重量、容差、物料批号、单位)。

- MES 在称量工位 生成称量任务(Weighing Task),包含:物料编码、物料批号、目标量、允许范围(±)、容器类型、称量顺序、操作步骤。

- 操作员登录(认证:卡/指纹/用户名密码)并选择任务;MES 显示称量指导(例如:先加助剂A,再加草药粉B)。

- MES 控制/指示称重设备进入“称量模式”——读取零点、校准状态并显示目标与允许范围。

- 操作员放入容器,称重终端把实时重量回传 MES。MES 在满足“稳定性判断”(例如连续 N 次读数波动小于阈值)时,判定称量完成并自动记录原始读数。

- 若读数在允许范围内,MES 自动生成称量确认、打印/粘贴物料标签(含批号、称量重量、操作员)并扣减 WMS/ERP 原料库存(或先冻结后出库,视流程)。

- 若读数超出允许范围,按偏差规则触发:提示复称、提示上级审批、记录偏差并进入偏差处置流程(见异常处理)。

- 实时从称重设备采集:原始重量、单位、设备ID、稳定性标志、测量时间。

- 记录元数据:称量任务ID、工单ID、生产批号、物料批号、容器ID、操作员ID、校准证书ID、校准时间、设备状态(在用/暂停/保养)。

- 将上述组成电子称量记录(单条记录不可人工编辑),并写入 EBR(电子批记录)与审计日志。

- 原始数据需要以不可篡改方式保存(签名+哈希或数据库只追加模式)。

- 角色控制:配方创建者、配方审核者、操作员、复称员、质量复核员、生产主管。

- 不同角色有不同操作权限,例如:操作员可执行称重但不能修改配方;质量人员可批准超差整改。

- 二人确认机制(双人操作)用于关键物料或临界配方。

- MES 维护称量设备档案(型号、序列号、校准周期、上次校准结果、校准证书扫描件)。

- 当设备超出校准期限或状态异常,MES 自动禁止使用该设备并通知维护/质检。

- 提供校准流程(IQ/OQ/PQ)结果上传功能,校准数据与称量数据关联。

- MES 支持容器识别(RFID / barcode),记录容器自身重量(预置 tare 或现场 tare),并在称重时自动扣减。

- 对重复使用容器,MES 记录容器的状态、清洗/灭菌记录、使用次数与下次检查时间。

- MES 提供“称重后残留/损耗记录”:如果有落粉、封桶残留等,需要记录回收/废弃批次并处理库存。

- 对回收物料,必须记录来源、重量、是否合格及后续处理流程(再加工/报废)。

- 每次称量记录与生产批号、投入时间、原料批号、容器ID、操作员ID、设备ID 强关联,形成可追溯链。

- 支持向上/向下追溯查询(例如:给定原料批号能列出所有涉及该批原料的生产批及每次称量明细)。

- ERP:配方、物料主数据、领料单、库存扣减、成本核算、生产订单状态。

- WMS:物料位置、容器管理、库存锁定与出入库。

- LIMS/QMS:质量检验结果、稳定性/含量检测、偏差单。

- PLC/SCADA(若使用料斗秤/自动投料):MES 下发投料命令,PLC 控制投料阀门,MES 读取实时重量并判定达到目标量后停止。

- 设备中间件(推荐):采用统一驱动层(称为 Device Integration Layer / Equipment Middleware),负责设备协议转换、数据格式统一与事件驱动上报,减少 MES 与底层设备的耦合。

- 接口协议:优先 OPC-UA、MQTT(物联网场景)、REST API 与数据库同步方式(批量写入),并对时间戳与时钟同步做要求(NTP)。

- 超差(超出允许范围):MES 停止继续配料,提示复称;若复称仍超差,自动创建偏差单并通知质量/生产主管;质量评审后决定是否接受、调整配方或废弃并重新领料。

- 设备故障/断连:MES 标记该设备不可用,自动切换到备用设备或发起维护单。

- 稳定性判定失败(读数抖动):要求去除外部扰动(风、振动)、重复称量或更换容器。

- 错误的物料批号/容器:MES 阻止继续操作并要求质检复核。

- 记录缺失/更改尝试:MES 应禁止在审计后进行更改,任何更改都需走变更单流程并记录旧值与理由。

- IQ/OQ/PQ:MES 与称重设备的接口、稳定性判定逻辑、极限测试、误差曲线、软件验证都需通过 IQ/OQ/PQ。

- 审计追踪:所有称重操作、审批、偏差处理必须有审计日志(含时间戳、操作者、事件)。

- 电子签名:符合厂内管理或监管机构要求(如中国 GMP、若面对出口或多国法规,参考 21 CFR Part 11)—签名需与身份绑定且有密码策略/两步认证可选。

- 数据保存:称量原始数据(含设备输出)建议长期保存(生产批次保存期内),且采用只追加/不可直接删除策略。

- CSV/报表导出:供 QA 审核、监管检查使用;MES 提供按批次导出功能。

- 称量稳定性算法:实时读取 N 次样本,计算方差或滑动窗口稳定值;只有在连续 k 次读数差异 < δ 时判定为稳定(避免瞬时抖动判定完成)。

- 单位与精度管理:配方中使用统一单位(g/kg/mg),MES 在界面上显示目标量与当前精度(若需转换,显示换算结果)。

- 四舍五入与累积误差:大批量多个配料的四舍五入策略要统一(例如小量精密称量后汇总),避免累计偏差。

- 批内累计与配比校验:MES 可在最后阶段进行配方总和校验(Target Sum vs Actual Sum),超差则触发质检。

- 本地缓存与断网策略:设备或 MES 与上级系统断连时,要支持本地缓存称量结果,待恢复时自动同步并记录断连时段与原因。

- 时钟同步:所有设备、MES 与上位系统需 NTP 同步,保证时间线一致,便于追溯。

- 容差策略的科学制订:由工艺/质量部门定义每种物料的允许范围(绝对值或相对%),并把最小可量值(LOD)、称量精度、密度差等纳入规则。

- 生产工单下达 → MES 拉取配方(A: 5000 g ±1%,B: 12.5 g ±2%)

- 生成称量任务,打印任务单(含 barcode)并锁定原料批号库存。

- 操作员刷卡登录并扫描任务 barcode。MES 校验权限并给出称量工位编号。

- 操作员把容器置于天平,扫描容器 barcode;MES 读取/应用容器 tare。

- MES 指示“请加入物料 A,目标 5000 g ±50 g”,并让称重设备进入稳定性检测模式。

- 操作员投料至称重读数稳定并在范围内 → MES 自动记录该条称量记录并打印粘贴标签。

- 对微量 B(12.5 g),MES 要求二人确认(双人签名),并记录精密天平原始读数(多次样本)。

- 若 B 超差(例如称 15 g),MES 按配置要求提示复称或触发偏差流程。

- 所有称量记录自动写入 EBR,操作者进行电子签名确认,MES 发送领料完成信息给 ERP/WMS。

- 问:称量抖动导致无法稳定?

策:检查台面震动源(机械、门窗)、使用防震台、延长稳定判定时间并启用风罩。 - 问:粉尘飞扬导致误差与环境污染?

答:封闭称量、局部抽风、负压罩、移液板、使用带密封口的容器。 - 问:微量成分容易超差?

答:使用更精确的天平、二次称量(先加至接近,再微调)、双人确认并记录。 - 问:操作员绕过系统直接手工称?

答:控制策略:设备锁定(非 MES 下无法启用)、盘点制度、审计与巡检,处罚与培训结合。 - 问:设备频繁需要校准?

答:按使用频率设定校准周期;关键天平实施每班前校准/校验与记录。 - 每批称量异常率(%)

- 每月称量偏差(g 或 %)分布图

- 设备可用率与校准合格率

- 每次称量平均耗时(效率)

- 原料消耗/理论消耗偏差(用于损耗控制)

- 平均重工/报废次数与原因

- 需求确认:工艺/质量/生产/IT 联合明确配方、容差、权限与合规要求。

- 设备选型与现场布局评估(含防尘/防静电设计)。

- 设备接口定义(协议、中间件),编写接口规范。

- MES 功能开发:称量任务、稳定算法、偏差流程、校准管理、报表。

- 仿真测试(mock device)→ 现场联调(设备与 MES)→ IQ/OQ/PQ 验证。

- 操作人员培训与 SOP 发布,试生产与优化。

- 上线监测(KPI)与持续改进。

- 对中兽药而言,称重管理不仅是精度控制,更是质量追溯、合规与生产效率的枢纽。

- 成功的称重管理需要 硬件(合适的秤、良好的现场) + 软件(配方驱动、权限、偏差处理) + 严格的校准/验证与操作规程 三者合一。

- MES 在其中承担“指令下发、原始数据捕获、偏差自动判定与电子批记录” 的核心角色,必须与 ERP/WMS/LIMS 紧密集成并保证数据不可篡改与可审计。

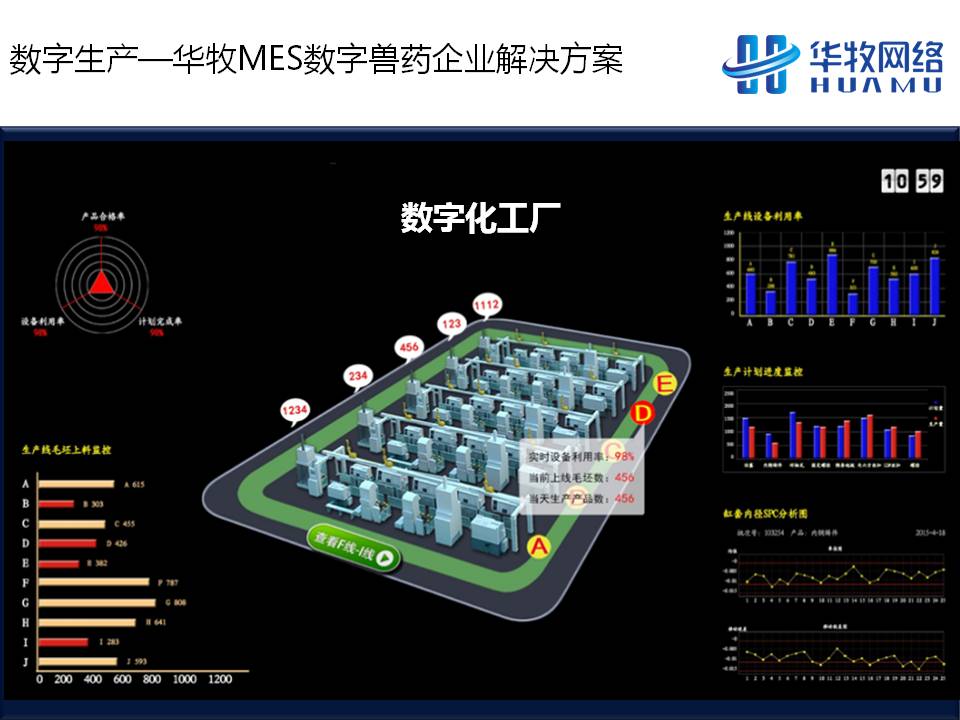

数字兽药解决方案—华牧MES数字兽药卓越服务商 :

帮到兽药企业,从中药种植、化药原材料、添加剂原料、兽药生产、兽药研发、兽药销售、兽药经销管理、兽药技术服务、养殖户管理等整个兽药链条,进行全程数字化。

用一整套数字化软硬件系统进行运营管理,构建兽药企业卓越数字体系。

一、为什么称重管理重要(针对中兽药的特殊性)

二、总体目标(MES 层面)

三、关键硬件与现场布局(落地建议)

四、软件(MES)功能模块设计

下面按“操作流程 + 系统动作”来细分 MES 的功能点。

1) 称量主流程(配方驱动)

2) 数据采集与记录

3) 权限与 SOD(Segregation of Duties)

4) 校准与设备管理

5) 容器/ tare 管理

6) 损耗与回收(Loss on Weighing)

7) 批次追溯与关联

五、接口与集成

六、异常/偏差处理流程(务必明确)

七、合规与验证(质量保证视角)

八、实施时的技术细节与注意点

九、示例:一次称量的序列(详细步骤)

十、示例称量记录数据结构

十一、常见问题与对策(经验总结)

十二、KPI 与报表(供管理层监控)

十三、实施落地步骤(项目路线)

总结(要点回顾)

- 构建一流大数据工厂 OEM工厂电子产品MES专业服务商

世界500强(飞利浦)中国制造 MES系统标准制定者

世界500强(飞利浦)中国制造 MES系统标准制定者