饲料行业智能称重MES系统解决方案

产品介绍

华牧饲料行业无人值守智能称重解决方案介绍:

_

无人值守智能称重系统详细介绍:

一、系统概述

车号识别智能称重系统依据:

在称重过程中实现数据自动判别、自动采集、自动指挥、自动处理、自动控制,最大限度的降低人工操作所带来的弊端和工作强度,提高了系统的信息化、自动化程度。将原来粗狂、繁杂的称重管理工作变得高效、简单、便捷,同时完全杜绝了各种称重作弊行为。

车号识别无人值守称重系统集OCR自动车号提取技术、自动语音指挥系统、称重图像即时抓拍系统、红绿灯控制系统、车辆定位防作弊系统、道闸控制系统和物联网技术于一身的智能称重管理系统。

对于管理部门,可以通过系统中的汇总报表了解当前的生产及物流状况;

对于财务结算部门,则可以拿到清晰又准确的结算报表;

对于仓管部门,则可以了解到自己的收、发货物的情况等。

这些报表数据是随时可以查阅的,因此它也加强了管理上的一致性,缩短了决策者对生产的响应时间,提高了管理效率,降低了运行成本,促进了企业信息化管理。

车号识别智能称重系统建设目标:

本系统旨在建立适合企业生产、经营、管理的智能化集中计量平台,实现计量业务和数据的规范化、标准化、电子化和集成化。

过磅自动化:系统实现自助、无人值守的方式。全方位监管整个过磅过程,使每一次过磅都有据可查,异常报警。提高计量效率的同时强化管理,降低人工成本。

数据及时化:检斤销售过程中数据往往存在着数据的滞后性,周期性的单据汇总形式使管理者无法及时的掌握实时的销售情况。系统通过远程自动管控的方式使管理者可以高效、实时的掌握销售情况。

管控一体化:在数据及时化的基础上,生产的管理者对库存、销售情况为依据,及时调整生产,从而控制产量,达到最优的管理、控制一体化联动。

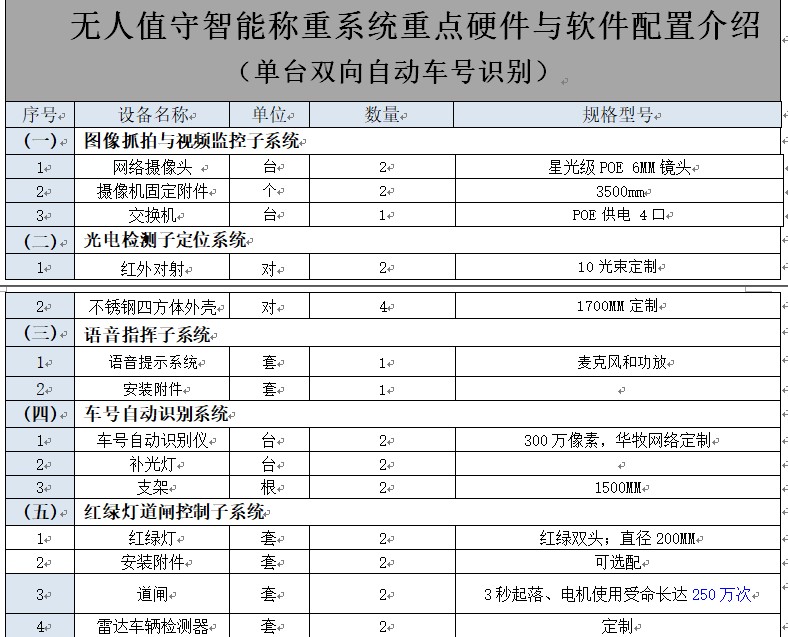

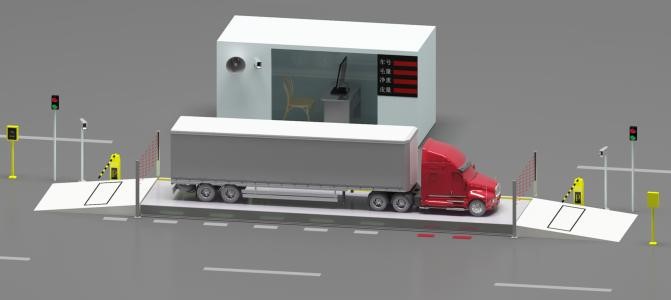

车号识别智能称重系统布局图:

① 红绿灯:提醒过磅车辆的通行状态。

② 地感线圈:检测车辆通过状态。

③ 拦杆机:实现一车一杆,控制车辆通行。

④ 车号识别仪:自动识别车牌号码。

⑤ 地磅:静态称重地磅;

⑥ 摄像机:实现车头、车尾和车厢内监控及抓拍;

⑦ 大屏幕:显示当前重量信息;

⑧ 电子称重仪表:数字式称重仪表,满足汽车衡静态称重需求;

⑨ 打印机:打印报表、称重单据。

⑩ 硬盘录像机:监控数据实时录像;

⑪ 电气控制柜:自动化控制弱电部分

⑫ 控制计算机:称重数据保存及外部设备的控制。

⑬ 光电开关:车辆定位,防作弊;

⑭ 语音设备:电脑语音提示或磅房喊话。

⑮ 华牧网络云物联网平台:实时在移动端和web端查询统计称重数据,时间对数据的远程审核和修改,提高团队工作协作能力。

车辆智能称重系统按功能性划分,可分为如下几个子系统:

l 数字式电子汽车衡子系统

l 光电感应检测子系统

l 图像抓拍与视频监控系统

l 同时录制小视频过磅时多方位环境

l 车号自动识别子系统

l 红绿灯道闸控制子系统

l 语音子系统

l 上位机称重管理子系统

l 华牧网络去物联网平台

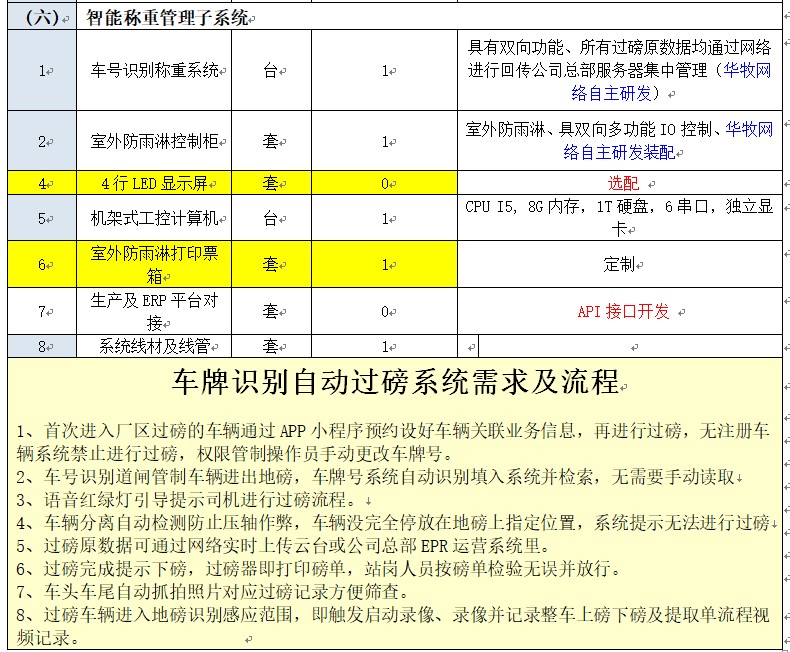

车号双向识别智能称重系统工作流程:

1. 车辆准备过磅(交通灯绿灯,1、2道闸均为关状态)

2. 车辆经过虚拟地感区域,车号识别仪自动识别车牌号

3. 识别成功,进车端道闸栏杆自动抬起,电脑语音指示“请上衡”

4. 车辆上到汽车衡后停下(车辆完全经过进车端道闸下地感后,进车端道闸栏杆自动放下);

5. 车辆完全在两对光电开关范围内,重量稳定,电脑保存数据;

6. 称重记录完毕后, 出车端道闸栏杆自动抬起,司机开车下衡,等秤上重量回零,出车端道闸栏杆动放下;

7. 数据自动同步到衡器宝物联网平台,同时自动打印磅单;

8. 这是一个称重流程。(另一个方向过磅流程相同)

华牧MES—饲料加工制造MES系统解决方案

饲料加工制造类型:

单一饲料加工、配合饲料加工、浓缩饲料加工、添加剂与混合饲料加工、精饲料及补充料加工、宠物食品。

饲料加工生产安全质量问题:

生产安全饲料是关系到饲料生产可持续发展和人类健康的重要问题。影响饲料安全的主要因素有饲料原料品质、饲料原料的安全贮存、配方中对各种添加物数量的控制、加工中人工添加的控制、饲料加工工艺的合理设计和参数的恰当选择、操作过程的管理加工后饲料贮存管理等。只有严格控制加工过程的各个环节、科学运用互联网工具,才能生产出安全饲料。

华牧MES帮助饲料加工制造实现(原料、生产、养殖厂使用全程追溯检测),饲料行业向智能化、安全化等方面发展。

改善提高饲料膨化机、发酵豆粕技术全工艺流程、智能化饲料工厂,助力饲料行业向无抗化、工厂智能化、环保化、安全化(全程追溯检测)方向发展。

HM—MES可以帮助客户实现以下目标:

1、多维度可视化透明工厂管理,不同区域、不同层级信息可视化;

2、工艺管理覆盖产品生产工艺路径管控、工艺文件的上传与下载、工艺过程防呆;

3、建立仓库物料统一的条码规范化体系,为追溯信息构建有效保障;

4、实现全面质量管理、标准无纸化、IQC/PQC/OQC/售后全程质量控制、质量数据自动采集、不良品全生命周期管理、SPC过程质量分析及预警、提高质量数据的分析统计效率;

5、实现实时监控设备、物料、质量状态信息、检测信息、报警信息等,即时有效的生产数据采集;

6、建立来料批次管控、配料,生产现场数据采集系统,并与自动化检测设备对接集成,实现生产数据的实时采集、分析及存档;

7、利用大数据分析技术,实现产品制造过程的全面跟踪、对产品质量、设备运行状况、物料耗用等做好有效评估;

8、产品的可追溯。 通过现场制造过程的数据采集,为产品追溯提供相应信息。当产品出现缺陷后,利用产品的可追溯追查到当时产品对应的物料;追溯到物料制造过程,包括制造中相应工位、操作者、产品检验人员、操作日期等加工过程信息;通过实现产品的可追溯管理,从而为产品的可召回提供必须的基础条件;

9、条码有效管理。利用条码化管理技术,加强物流部门的数字化管理和数据共享,减少物流管理过程中的手工处理单据的工作量,还包括制造环节中的工单条码生产过程关键信息,用于快速精准处理相应业务。

HM—MES方案效益:

1、及时全面掌握生产进度,生产效率大幅度提升20%;

2、规范生产工艺体系,建立工艺标准,检验标准;

3、建立起全程的质量追溯与管控体系,异常预警闭环响应;

4、设备互联平台实时远程监控设备,提高设备稼动率15%;

5、多维度可视,集成绩效与决策监督体系。

- 构建一流大数据工厂 OEM工厂电子产品MES专业服务商

世界500强(飞利浦)中国制造 MES系统标准制定者

世界500强(飞利浦)中国制造 MES系统标准制定者